Premium AEROTEC demonstriert Potentiale einer modernen Hybridbauweise für zukünftige Flugzeug-Leichtbaustrukturen

Mit der erfolgreichen Durchführung des Projektes TOAST (ThermOplast Additive Manufacturing STrukturen) konnten eindrucksvoll die Potentiale aufgezeigt werden, die eine moderne Hybridbauweise aus CFK und Metall für zukünftige Leichtbaustrukturen bietet.

Heutige Luftfahrtstrukturen bestehen aus verschiedenen Materialien. Beispielsweise besteht die Rumpf- und Flügelstruktur des Airbus A350XWB überwiegend aus Faserverbund- und Metallbauteilen. Hierbei werden in der klassischen Hybridbauweise die Bauteile zumeist mit Bolzen oder Nieten verbunden. Diese Bauweise ist mit hohen Kosten und großem Zeitaufwand verbunden. Des Weiteren führt die klassische Hybridbauweise durch eine hohe Anzahl an Verbindern zu einem erhöhten Gewicht sowie zu Spannungsspitzen im Lasteinleitungsbereich.

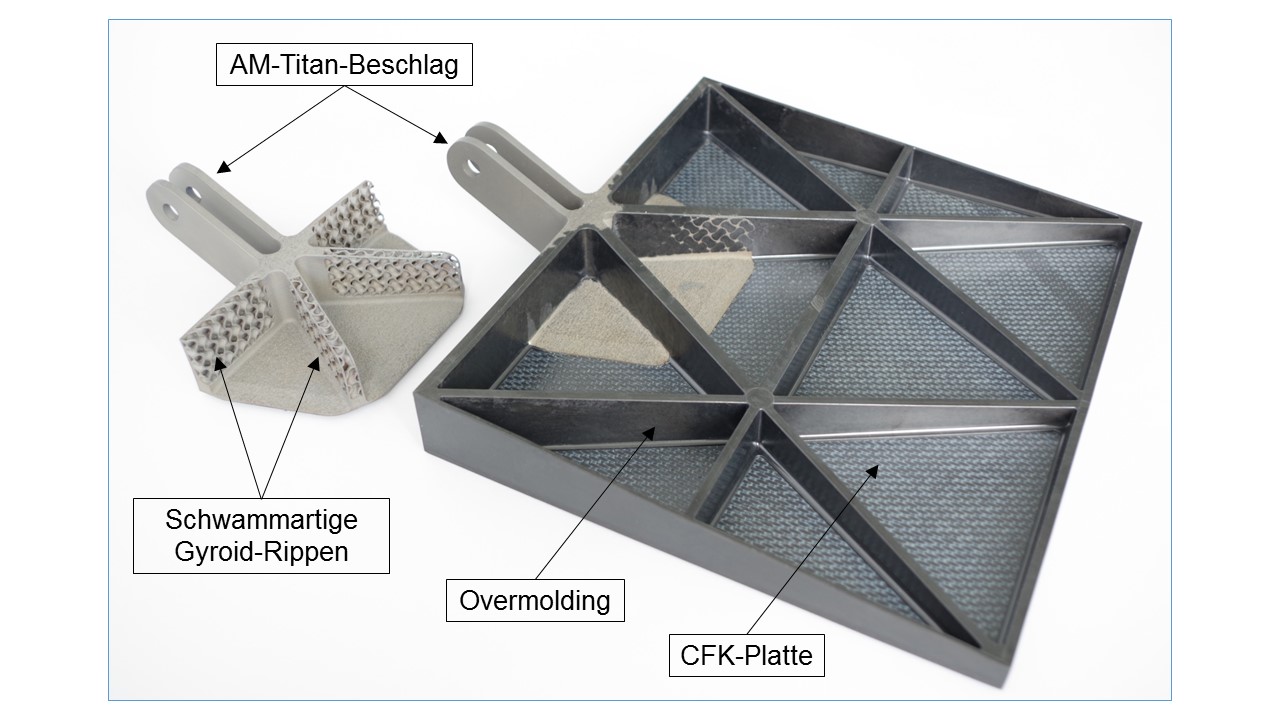

In dem Projekt TOAST hat Premium AEROTEC völlig neue Wege beim Fügen von verschiedenen Materialien aufgezeigt. Damit können die Nachteile der klassischen Hybridbauweise mit Bolzen und Nieten eliminiert werden. In weniger als fünf Monaten konnte ein Demonstrator in moderner Hybridbauweise entwickelt und gefertigt werden, welcher vom Design an eine Bremsklappe angelehnt ist. Er besteht aus einem Titan-Lasteinleitungsbeschlag, einer CFK-Thermoplast-Platte und einem Overmolding aus Kurzfaserspritzguss.

Die Besonderheit des Demonstrators ist, dass die Materialien ohne Bolzen oder Nieten miteinander verbunden sind. Ermöglicht wurde diese Konstruktion insbesondere durch die Freiheitsgrade, die das Additive Manufacturing (AM) ermöglicht. So konnte der Titan-Lasteinleitungsbeschlag auf der Unterseite mit Pins versehen und die Rippen als Gyroid-Strukturen ausgestaltet werden. Das AM-Bauteil wurde zunächst im Thermoforming-Prozess mit der CFK-Platte verpresst. Im Anschluss wurden die V-förmigen Versteifungsrippen in einer Spritzgussmaschine aufgebracht. Das Kurzfaserspritzgussmaterial floss dabei in die schwammartigen Gyroid-Rippen des Titan-Beschlags. Die Fügungen im Demonstrator werden somit entweder über Stoffschluss (CFK – CFK) oder Formschluss (Titan AM – CFK) erreicht. Parallel durchgeführte Strukturtests zur Bestimmung der mechanischen Eigenschaften der Verbindungen zeigen, dass diese vergleichbar große Kräfte übertragen können wie mit Nieten und Bolzen.

Die Vorteile der modernen Hybridbauweise - im Gegensatz zur klassischen Bauweise - liegen in der schnellen Fertigung und dem Zusammenbau ohne Vernietung. Es werden weniger Teile benötigt, die Prozessschritte für den Zusammenbau sind kürzer und automatisiert. Zudem kann ein durchdachtes Design mit der Ausnutzung der größeren Freiheitsgrade von AM und Spritzguss das Bauteilgewicht reduzieren. Überall dort, wo die Kombination von Punktlast zu Flächenlast auftritt, ist diese Technologie anwendbar.

Premium AEROTEC ist ein Global Player in der Luftfahrtindustrie und erzielte im Jahr 2018 einen Umsatz von 2 Milliarden Euro. Kerngeschäft sind die Entwicklung und Herstellung von Flugzeug-strukturen aus Metall- und Kohlenstofffaserverbundstoffen. Das Unternehmen verfügt über Standorte in Augsburg, Bremen, Hamburg, Nordenham und Varel in Deutschland sowie im rumänischen Braşov. Premium AEROTEC beschäftigt insgesamt rund 10.000 Mitarbeiter. Weitere Informationen unter www.premium-aerotec.com.