Beschreibung

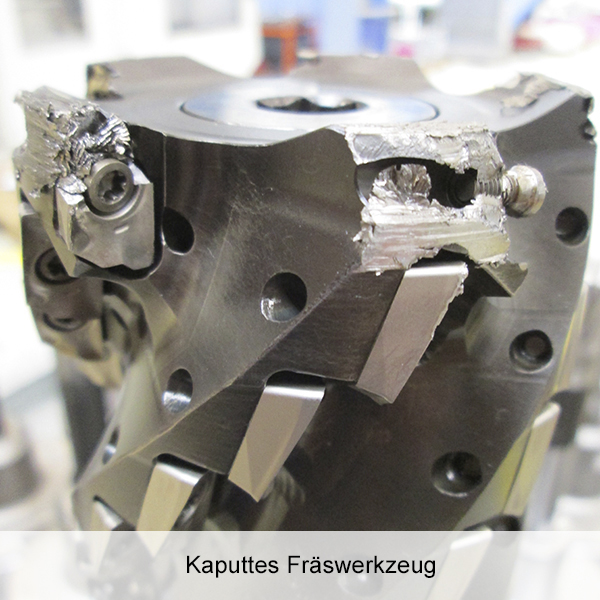

Den Digitalisierungsexperten von Premium AEROTEC gelang die Implementierung eines Algorithmus, der in Echtzeit Werkzeugbrüche während der Bearbeitung von metallischen Bauteilen vorhersagt. Die Erkennung ist implementiert und läuft bereits erfolgreich auf den Titan-Zerspanungsanlagen bei Premium AEROTEC.

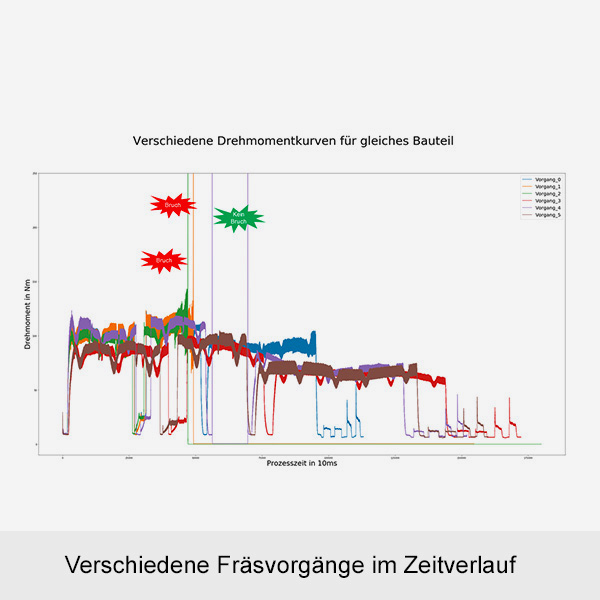

Das System wird mit einer echtzeitfähigen Datenanbindung live auf der Zerspanungsmaschine betrieben. Eingangsdaten sind die Drehmomente der Spindel, an der das Bearbeitungswerkzeug montiert ist.

Die trainierten Modelle sind in der Lage, 75 Prozent aller Schruppen-Werkzeugbrüche vorherzusagen, die durchschnittliche Vorhersagezeit beträgt 20 Sekunden. Damit zeigt sich deutlich, dass im industriellen Betrieb Werkzeugbrüche mit künstlicher Intelligenz vermieden werden können.

KI-gestützte Qualitätssicherung

Herausforderung

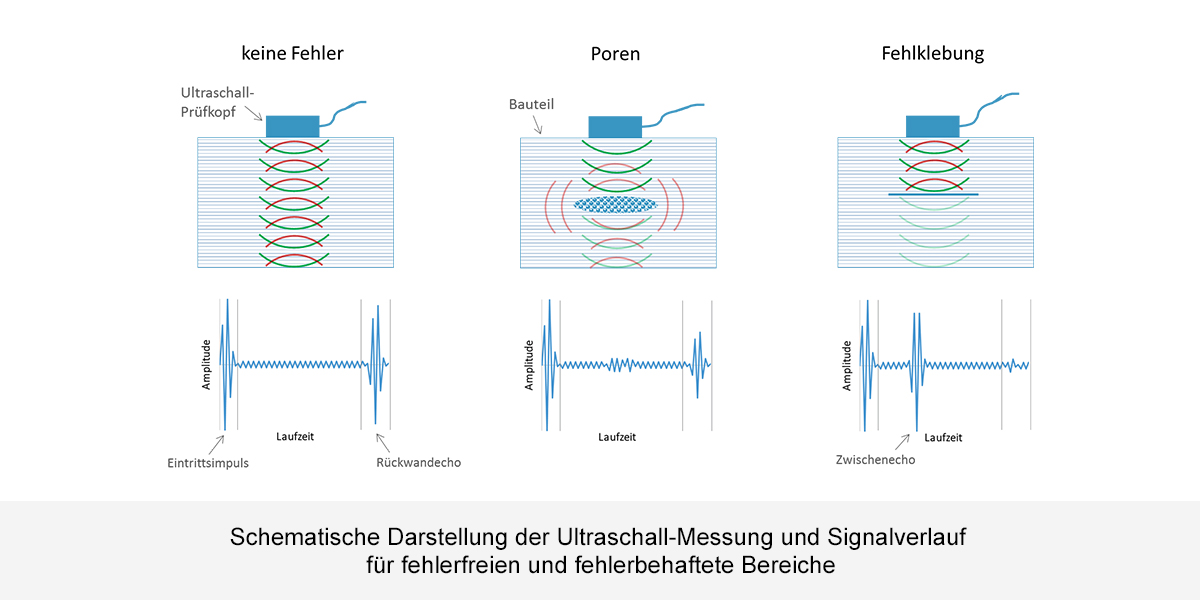

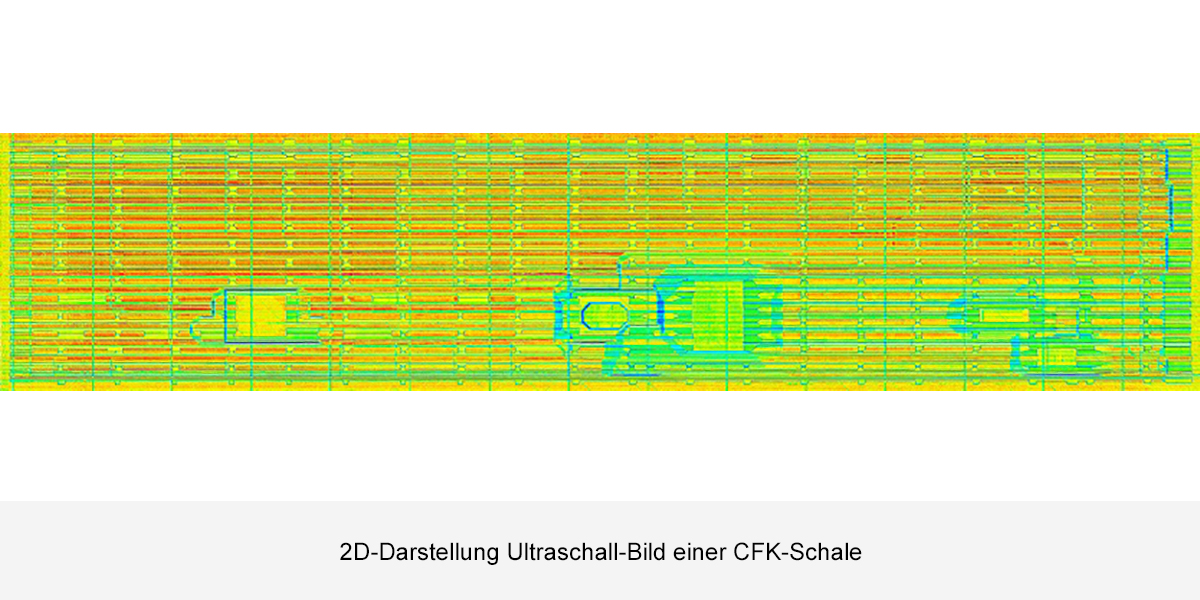

Premium AERTOEC investiert viel Aufwand in die Qualitätssicherung seiner Bauteilproduktion, um die hohen luftfahrttechnischen Qualitätsanforderungen zu gewährleisten. Dabei kommen häufig bildgebende Prüfverfahren zum Einsatz, beispielsweise bei der Inspektion von Rumpfschalen mithilfe von Ultraschall. Die manuelle Auswertung von großen Mengen an Bilddaten ist jedoch oft zeitaufwendig und anstrengend für den auswertenden Mitarbeiter.

Lösung

Automatische Erkennung von Materialfehlern in Ultraschall-Bildern mithilfe von maschinellem Lernen.

Eingesetzte Technologie

- Vorhersage von Material- und Produktionsfehlern mittels KI (Bilderkennung)

- Training mit einer Vielzahl von historischen Daten

- Einbettung in eine industrialisierte Software

Beschreibung

Die Methoden der künstlichen Intelligenz, vor allem Deep Learning, bieten großes Potential, den hohen Zeitaufwand der Qualitätssicherung in der Luftfahrt durch Automatisierung zu reduzieren. Premium AERTOEC hat dafür ein KI-System entwickelt, das Material- und Produktionsfehler in Ultraschall-Prüfdaten von Flugzeugrumpfschalen automatisch erkennt.

Dafür wurde ein Deep-Learning-Modell mit Fehlern aus historischen Daten trainiert. Die besondere Herausforderung hierbei ist, tatsächliche Fehler von strukurspezifischen Merkmalen – wie beispielsweise Rampen, Kanten und Blitzschutz-Überlappungen – zu unterscheiden.

Durch eine neuartige Kombination von Convolutional-Network-Architekturen ist es möglich, sowohl den Kontext aus Vergleichsbeispielen zu lernen als auch Defekte pixelgenau zu segmentieren. Selbst bei einem relativ kleinen Datensatz mit sehr großen Bildern wird Overfitting nicht zum Problem. Zudem wurden Analysemöglichkeiten entwickelt, mit denen die Datenqualität signifikant gesteigert werden kann.